Obróbka metali od podstaw — jakie technologie stosuje się w nowoczesnej produkcji?

Obróbka metali jest jednym z najważniejszych procesów w przemyśle produkcyjnym. To dzięki niej powstają elementy konstrukcyjne, części maszyn, komponenty urządzeń czy detale dekoracyjne. Współczesna technologia pozwala uzyskać wyjątkową precyzję, powtarzalność i jakość wykonania, a jednocześnie optymalizować zużycie materiału i czas realizacji.

W tym artykule przyglądamy się, jakie technologie stosuje się dziś w nowoczesnej obróbce metali oraz jakie są ich najważniejsze zalety.

Czym jest obróbka metali?

Obróbka metali to ogół procesów technologicznych, które mają na celu zmianę kształtu, wymiarów, właściwości lub struktury materiału. Może obejmować zarówno usuwanie naddatków materiału (np. cięcie, frezowanie), jak i formowanie (gięcie, tłoczenie) czy łączenie (spawanie, zgrzewanie).

W zależności od zastosowanej technologii obróbkę metali dzieli się na:

- obróbkę skrawaniem (np. toczenie, frezowanie CNC),

- obróbkę plastyczną (np. gięcie, walcowanie, tłoczenie),

- obróbkę cieplną (np. hartowanie, nawęglanie),

- obróbkę ubytkową i precyzyjną (np. cięcie laserowe).

Dzięki postępowi technologicznemu procesy te są coraz bardziej zautomatyzowane, co zwiększa dokładność i skraca czas produkcji.

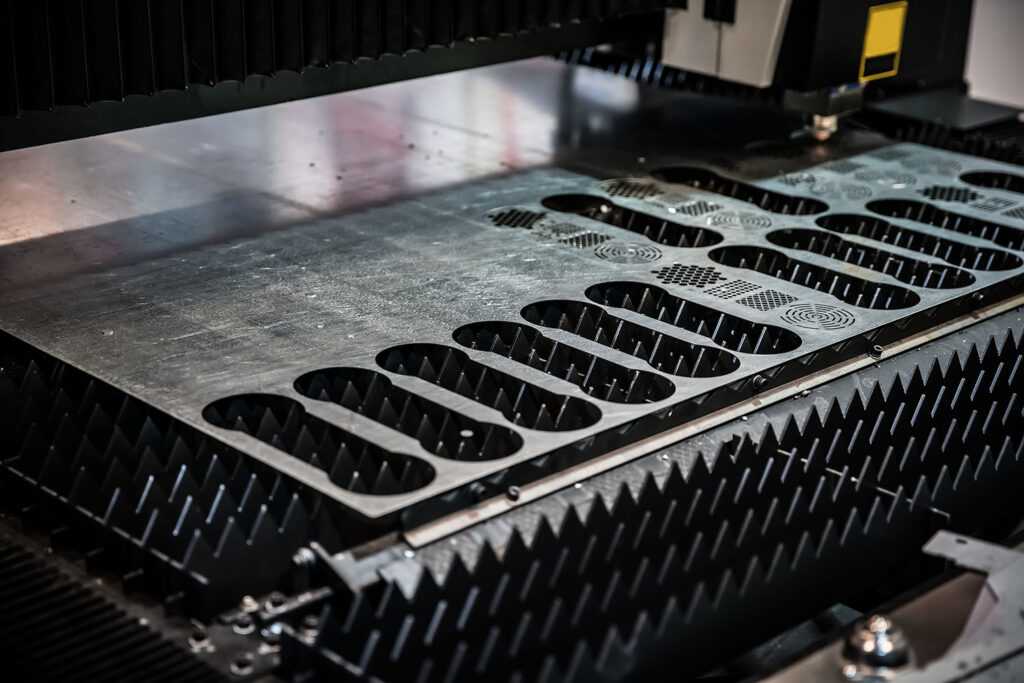

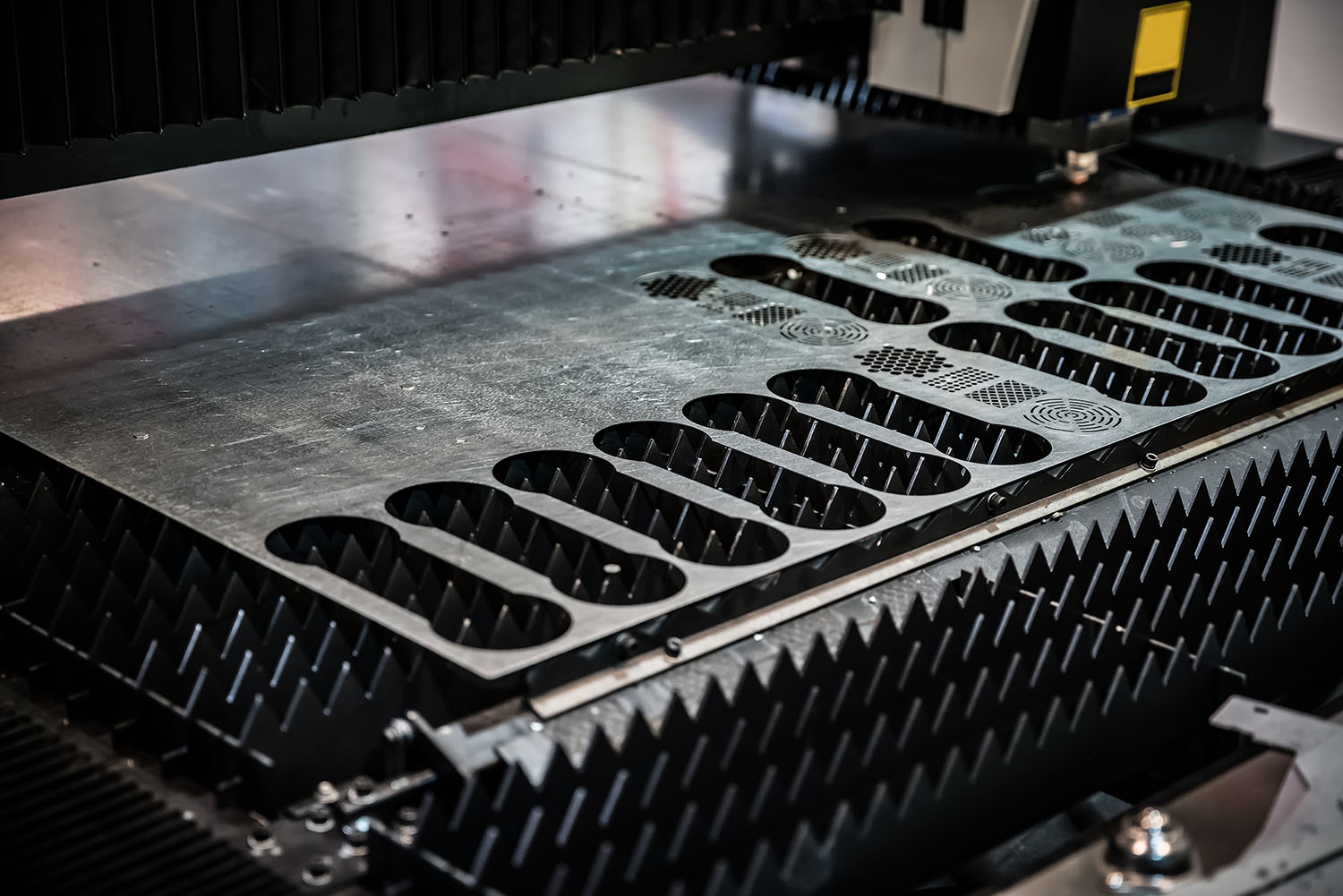

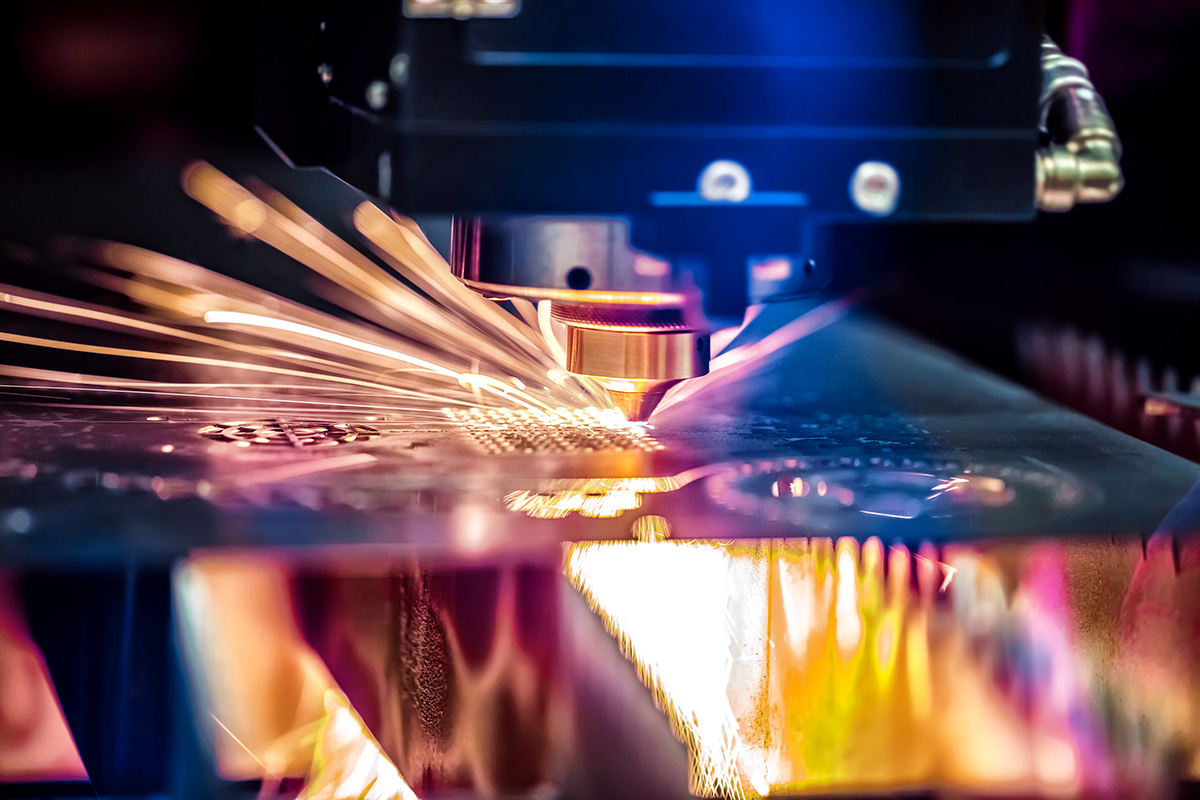

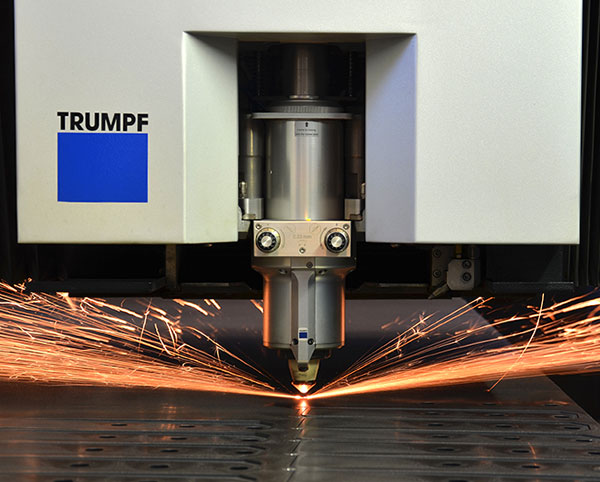

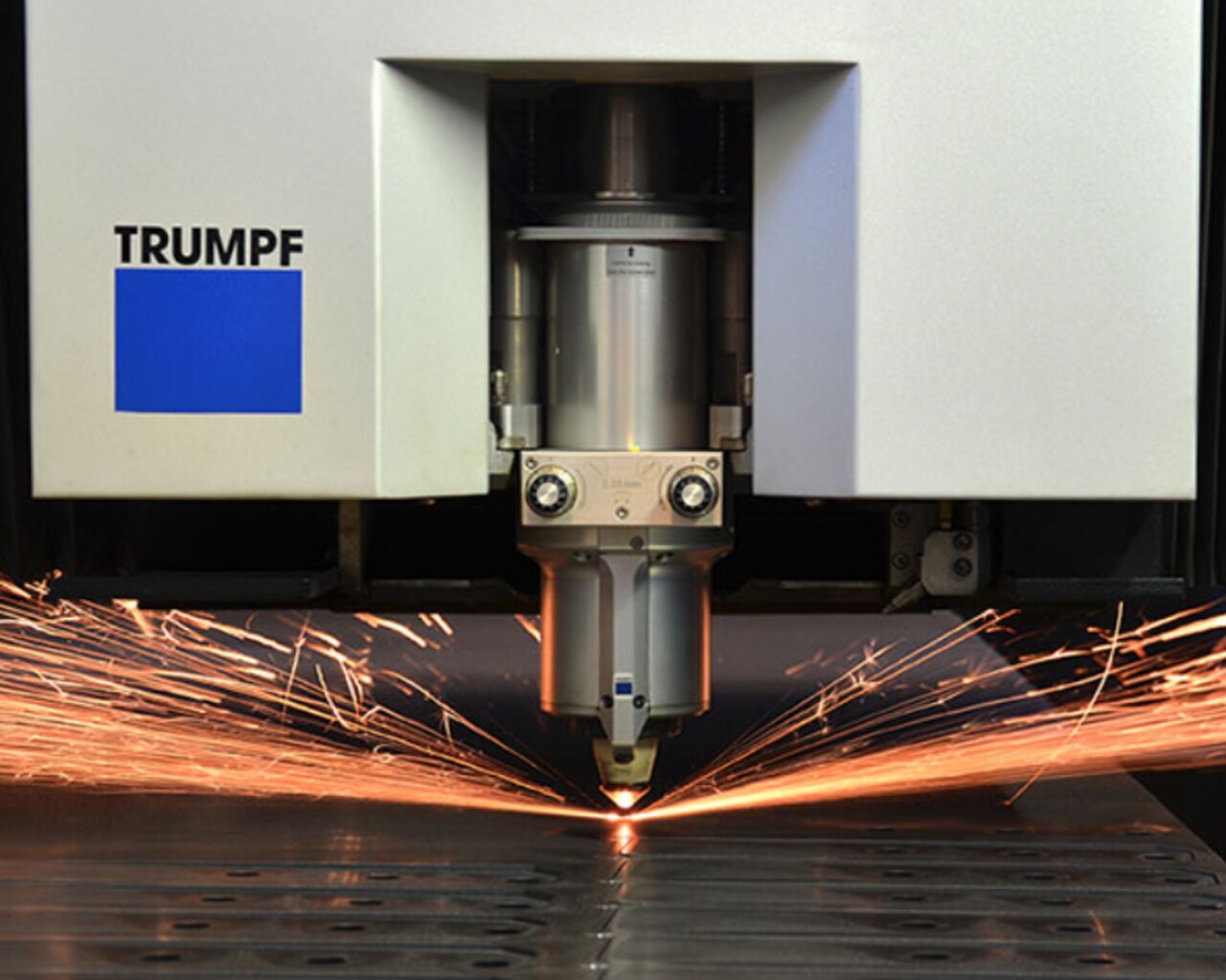

Cięcie laserowe — precyzja w każdym detalu

Cięcie laserowe to jedna z najbardziej zaawansowanych metod obróbki metalu. Wykorzystuje skupioną wiązkę światła laserowego, która topi lub odparowuje materiał w miejscu przecięcia. Proces sterowany jest komputerowo, dzięki czemu możliwe jest uzyskanie bardzo skomplikowanych kształtów z dokładnością nawet do 0,1 mm.

Zalety cięcia laserowego:

- wysoka precyzja i powtarzalność,

- gładkie, czyste krawędzie,

- minimalne straty materiału,

- możliwość cięcia różnych metali — stali, aluminium, miedzi, mosiądzu.

Cięcie laserowe doskonale sprawdza się zarówno w produkcji seryjnej, jak i przy tworzeniu prototypów czy elementów jednostkowych.

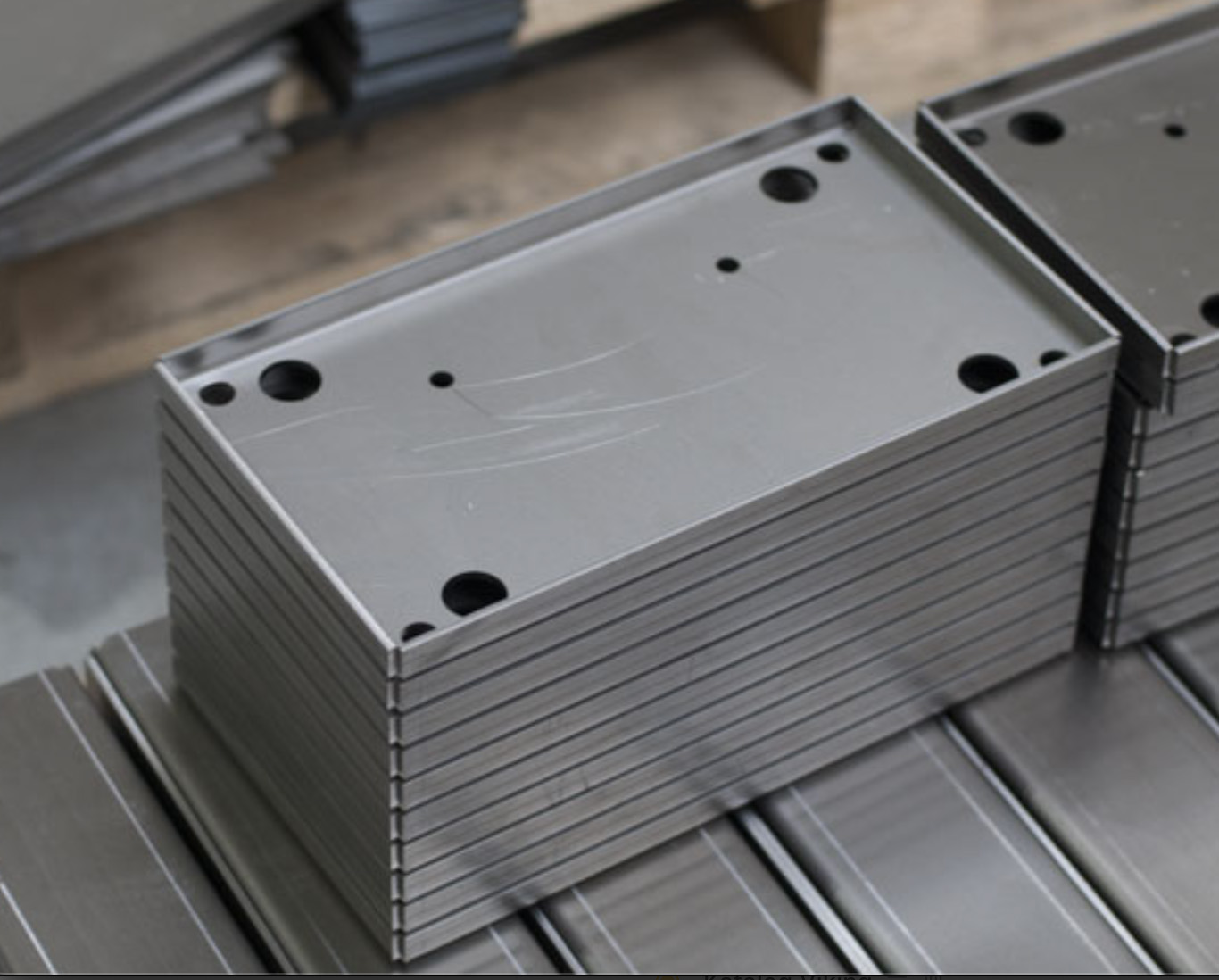

Gięcie blach — forma i funkcjonalność

Kolejnym kluczowym procesem w obróbce metali jest gięcie blach. Pozwala ono na nadanie elementom pożądanego kształtu bez potrzeby spawania lub dodatkowego łączenia. Współczesne zakłady korzystają z pras krawędziowych CNC, które umożliwiają gięcie z dużą precyzją i powtarzalnością.

Zalety gięcia blach:

- brak odpadów i osłabienia materiału,

- dokładność kąta gięcia,

- szerokie możliwości kształtowania elementów,

- zastosowanie w produkcji konstrukcji stalowych, obudów, profili i komponentów maszyn.

Nowoczesne oprogramowanie umożliwia także symulację procesu gięcia, co pozwala uniknąć błędów i zoptymalizować ułożenie detali.

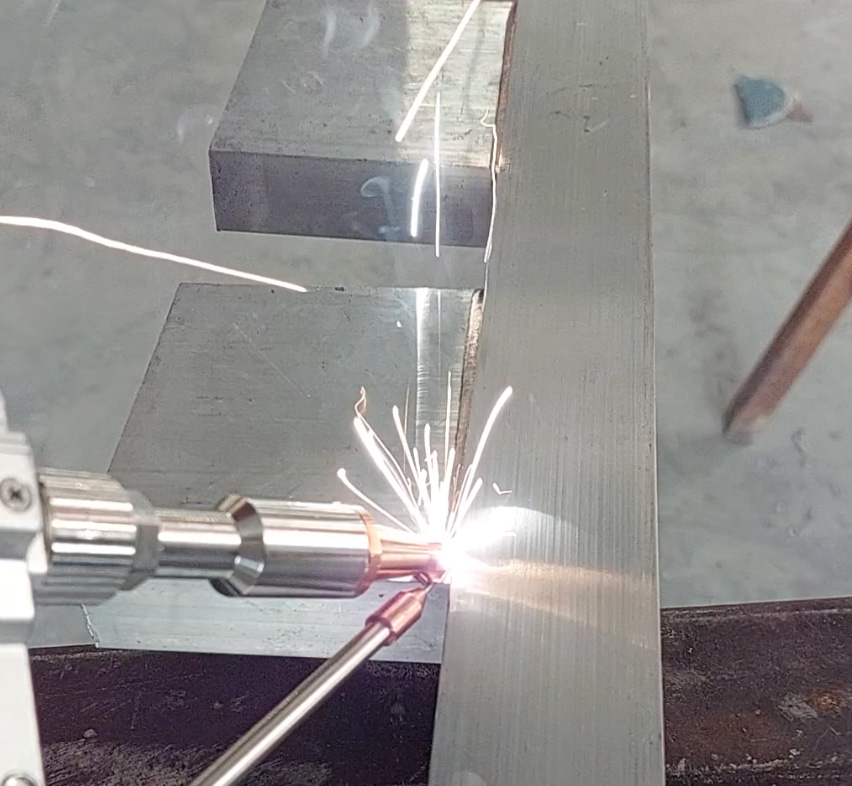

Spawanie metali i spawanie laserowe — trwałe połączenia

Spawanie jest nieodzownym etapem w procesie obróbki metali, pozwalającym na trwałe łączenie elementów w jedną całość. W zależności od zastosowania wykorzystuje się różne techniki, m.in. TIG, MIG/MAG oraz coraz częściej spawanie laserowe.

Spawanie laserowe to nowoczesna metoda, w której skoncentrowana wiązka światła stapia metal w miejscu połączenia. Proces ten jest niezwykle szybki i precyzyjny, a powstałe spoiny są estetyczne i odporne na obciążenia mechaniczne.

Zalety spawania laserowego:

- minimalna strefa nagrzewania materiału,

- brak deformacji elementów,

- wysoka estetyka i trwałość spoin,

- możliwość automatyzacji procesu.

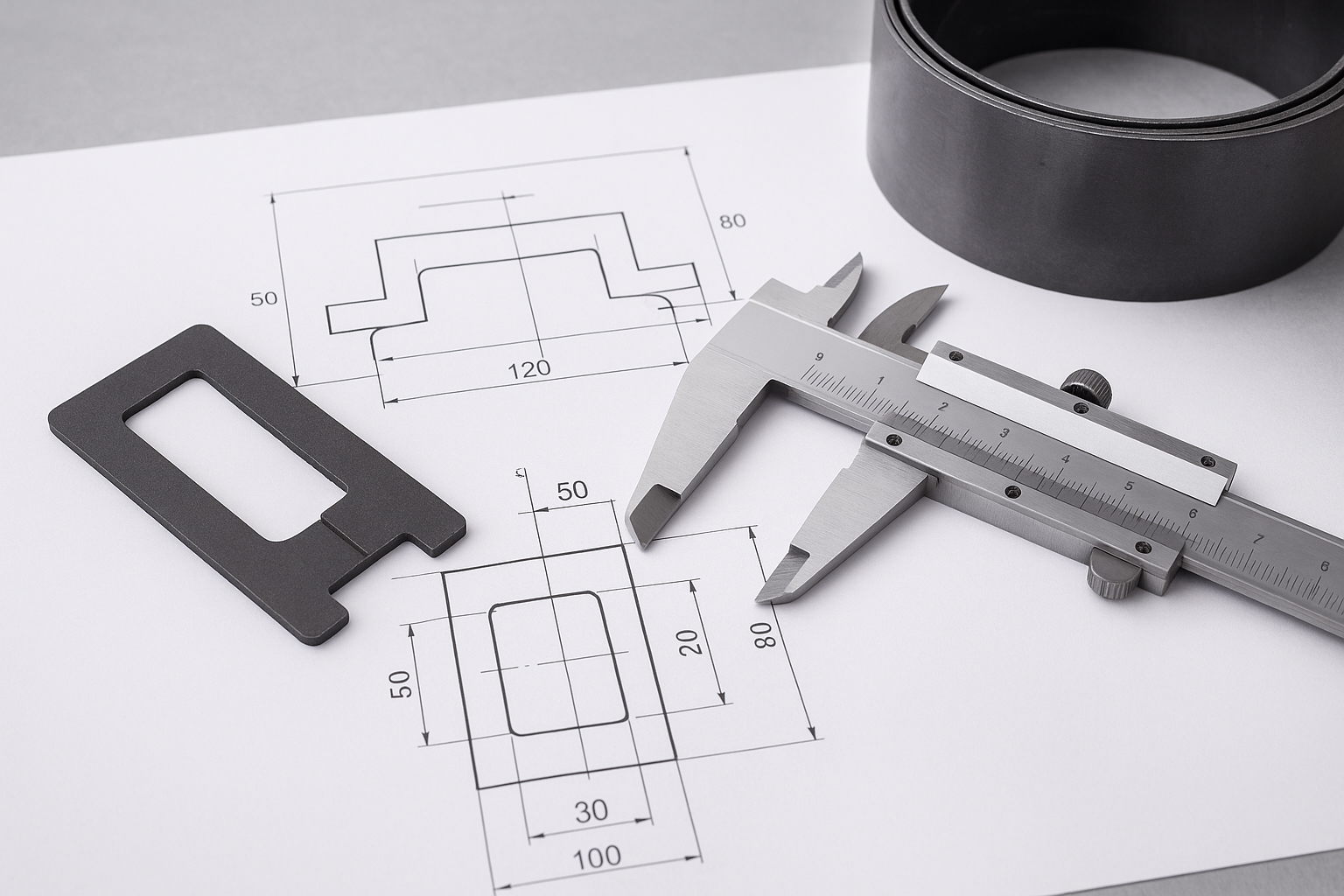

Technologia CNC i automatyzacja produkcji

Nie sposób mówić o nowoczesnej obróbce metali bez wspomnienia o systemach CNC (Computer Numerical Control). Maszyny sterowane numerycznie umożliwiają niezwykle precyzyjne wykonywanie detali według zaprogramowanych parametrów. Dzięki temu procesy takie jak cięcie laserowe, gięcie blach czy wiercenie są w pełni zautomatyzowane, co skraca czas realizacji i zmniejsza ryzyko błędów.

Automatyzacja pozwala też efektywnie wykorzystywać materiał, redukując ilość odpadów i koszty produkcji.

Podsumowanie

Nowoczesna obróbka metali to połączenie wiedzy technicznej, doświadczenia i zaawansowanych technologii. Procesy takie jak cięcie laserowe, gięcie blach czy spawanie laserowe gwarantują wysoką precyzję, powtarzalność i estetykę wykonania, co ma kluczowe znaczenie w przemyśle maszynowym, budownictwie czy produkcji komponentów.

Współczesna produkcja metalowa rozwija się w kierunku pełnej automatyzacji i cyfryzacji, dzięki czemu możliwe jest uzyskanie najwyższej jakości przy jednoczesnej optymalizacji kosztów.